“始终秉承提供高效质量体系、

优质的产品和服务,

籍以满足客户的要求和期望。”

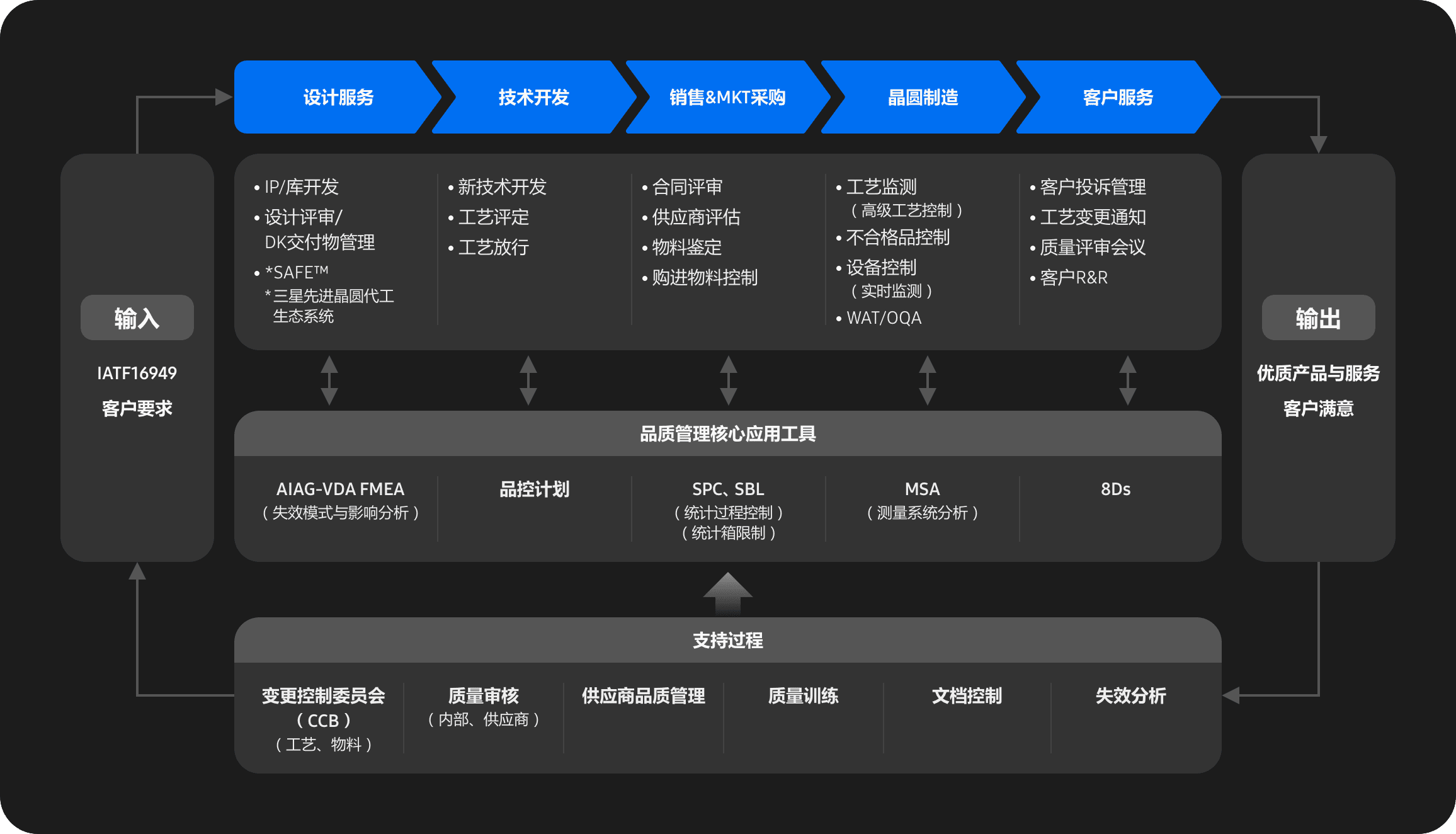

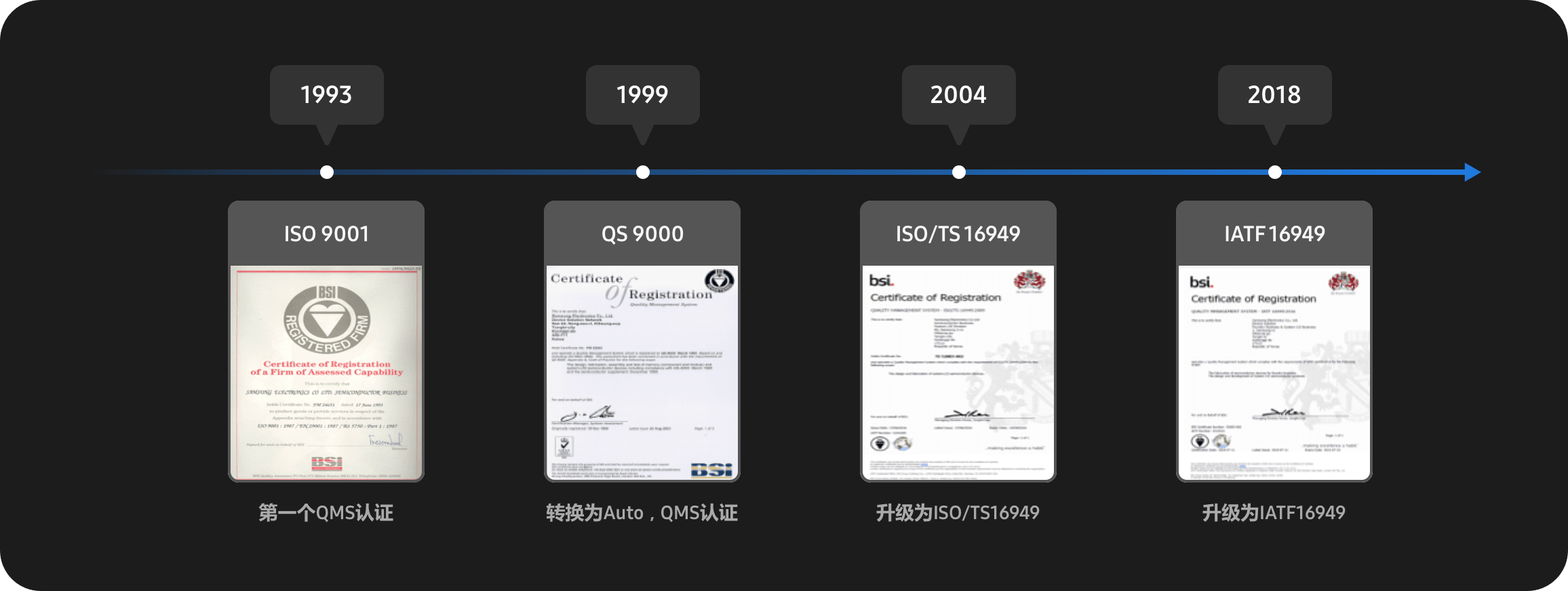

三星晶圆代工厂拥有基于IATF16949的世界一流

QMS,不断发展生产满足多样化应用需求、

符合国际标准、超越客户期待的产品。

三星晶圆代工遵循IATF16949国际

质量标准建立质量管理体系。

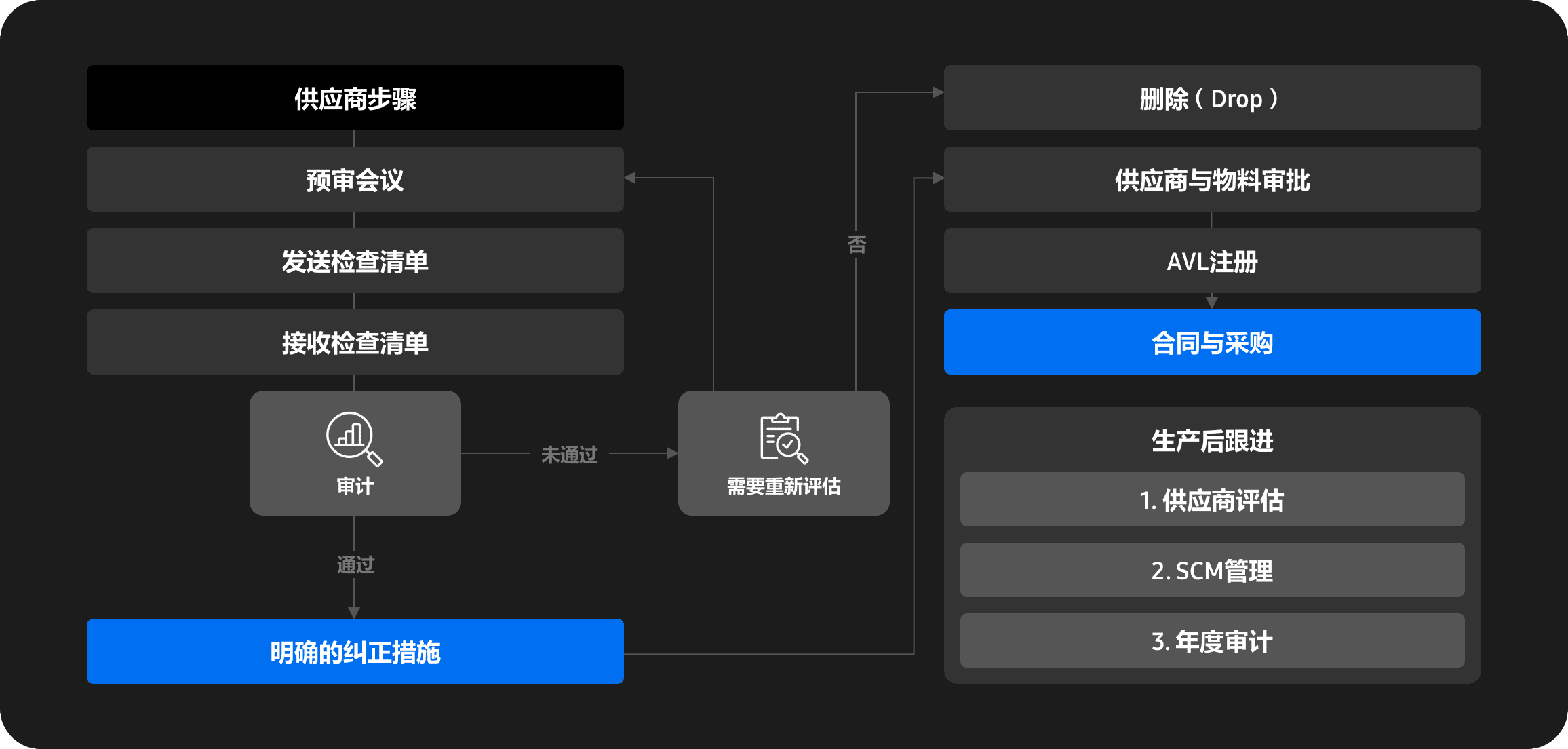

三星晶圆代工选择并开发可靠的供应商,

成功满足业务需求。 定期评估每个供应商的技术、

质量、交付、成本方面的绩效,

系统性推动其改进工作。

三星晶圆代工通过供应商资格鉴定程序,

确保

材料质量和

及时供应。该程序通过

供应商自查表和

生产制造现场审核,

评估产品合规性、供应风险、

生产能力。

SPC系统通过检测过程中的异常变化,在质量故障发生之前采取纠正措施。

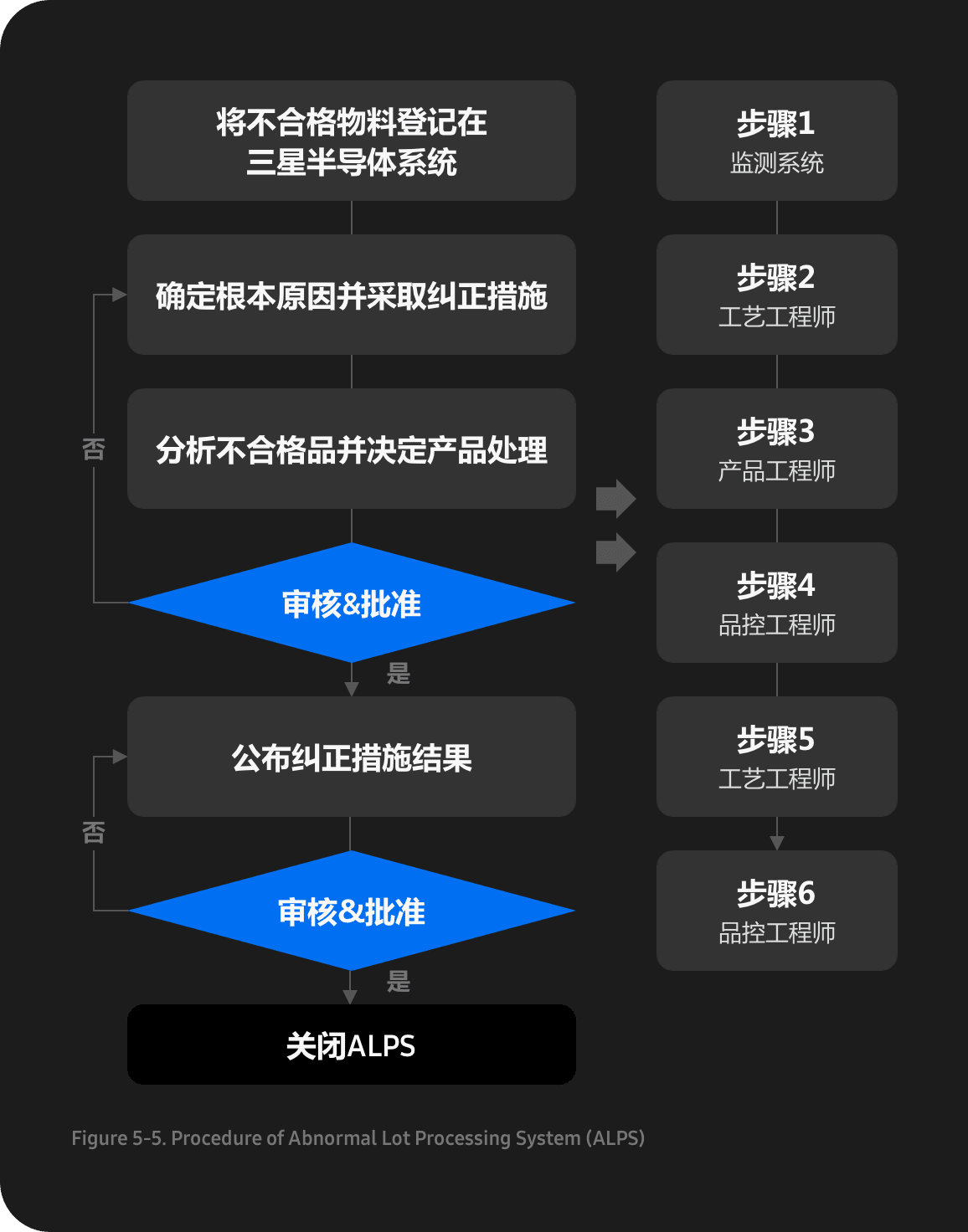

三星晶圆代工可以识别并管理不符合规范和标准的

不合格产品。

识别所有不合格产品并及时将其与

正常的合格品隔离存放。

异常批次处理系统(ALPS)已用于

管理不合格产品。

FMEA是一种用于识别潜在失效来源、确定其风险,以及定义产品设计和制造过程所需预防措施的方法。 FMEA将制造过程和控制因素分成小单元,并逐项明确其定义,列出所有潜在故障模式。同时,还确定了故障对产品性能的影响以及每次产生的根本原因。然后,实施纠正和预防措施。

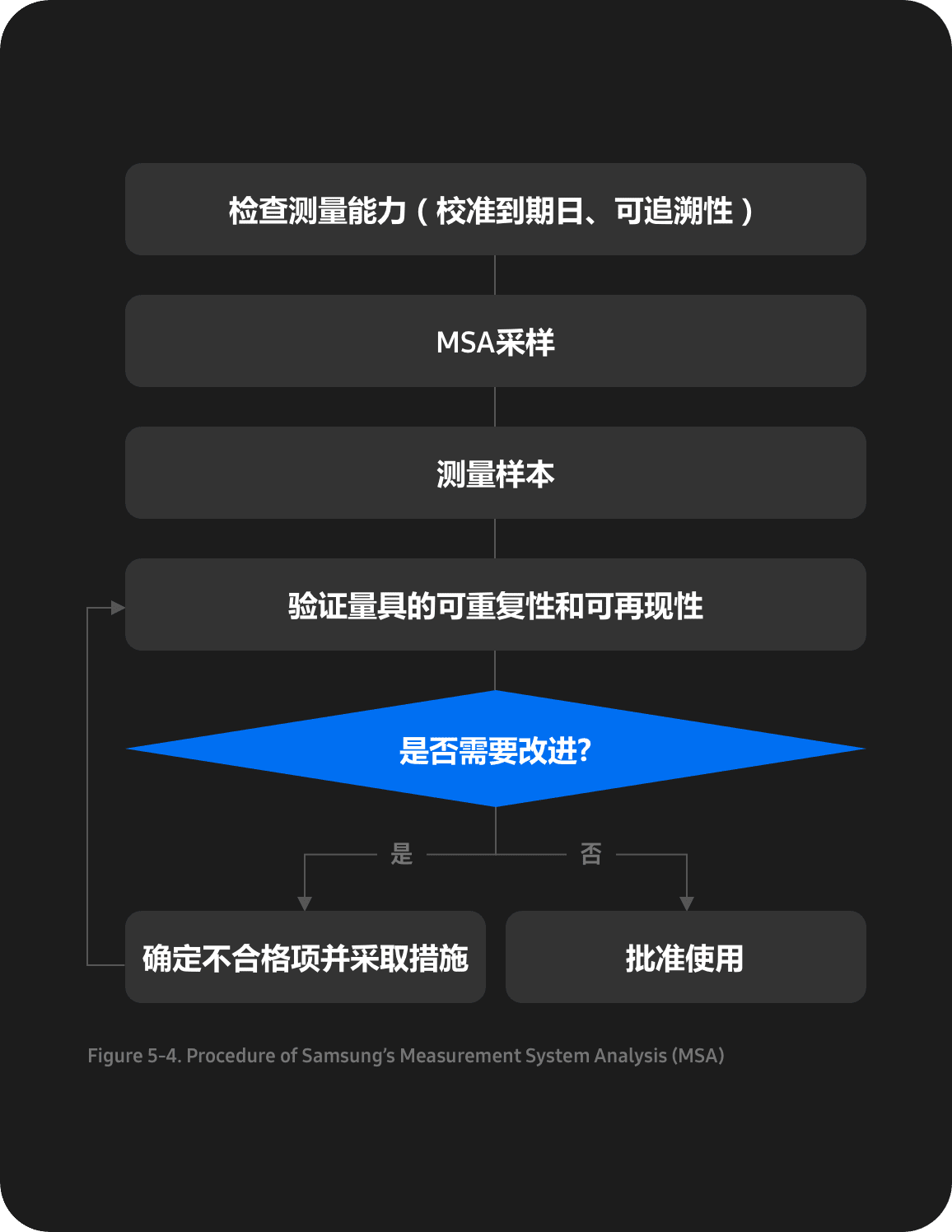

三星晶圆代工坚持精益求精,通过最大限度减少测量设备引起的变化,确保监测和测量结果真实可靠。测量系统分析(MSA)通过统计分析和测量方法与样品来量化测量系统(包括组件元素以及环境、样品和机械设备的测量)的不确定程度。 从短期和长期的角度来看,确保了产品工艺参数测量的稳定性和完整性等特性。

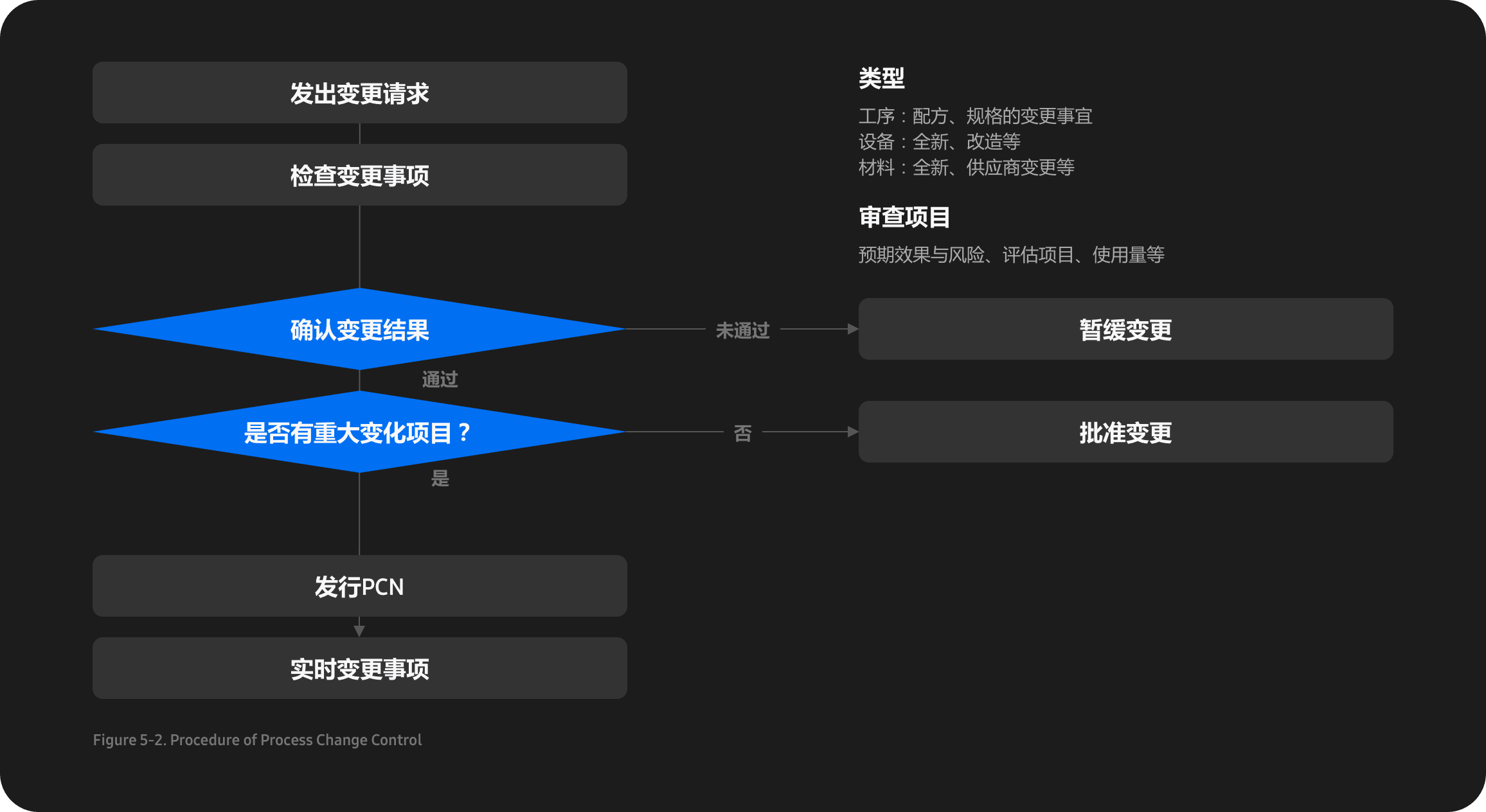

变更管理委员会(PCCB)是用于管理三星工厂的材料和设备等工艺变更的工具。 PCCB需要明确的实施和验证计划,以降低风险并验证变更后的收益。PCCB的目标是:a)确保有效管理工艺变更,b)带动工艺改进和产品提升,以及c)最大限度发挥积累的改进经验。

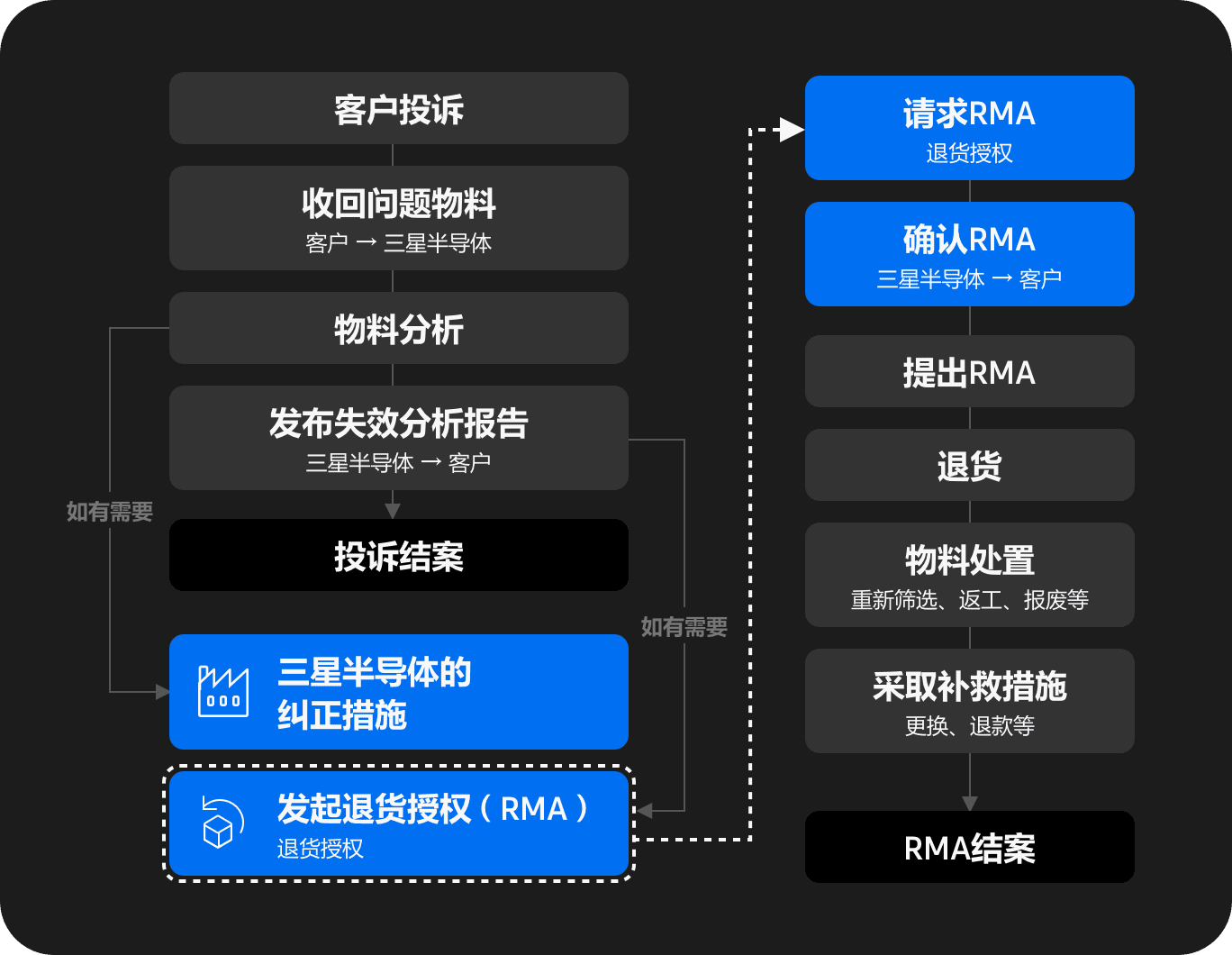

三星晶圆代工拥有一套涵盖技术支持、

质量问题解决(索赔管理)、

退货管理

(RMA、退货授权)和质量合作(VOC管理)的

全方位客户质量支持体系。

If you want a quick solution, check out

FAQ or Global Network first.

We use cookies to improve you experience on our website and to show you experience on our website and to show you relevant advertising, manage your settings for our cookies below.

These cookies are essential as they enable you to move around the website. This category cannot be disabled.

| Company | Domain |

|---|---|

| Samsung Electronics | semiconductor.samsung.com, image.semiconductor.samsung.com, smetrics.samsung.com |

These cookies collect information about how you use our website, for example which pages you visit most often. All information these cookies collect is used to improve how the website works.

| Cookie | Domain |

|---|---|

| ajax.googleapis.com, apis.google.com, calendar.google.com, developers.google.com, docs.google.com, google.com, maps.googleapis.com, spreadsheets.google.com, www.google.com, www.google.ie | |

| www.google-analytics.com, www.googletagmanager.com, www.gstatic.com | |

| Adobe | assets.adobedtm.com |

These cookies allow our website to remember choices you make (such as your user name, language or the region you are in) and tailor the website to provide enhanced features and content for you.

| Cookie | Domain | Purpose |

|---|---|---|

| Akamai | 176-34-86-175_s-23-203-249-81_ts-1604430438-clienttons-s.akamaihd.net, 176-34-86-175_s-23-203-249-81_ts-1604432488-clienttons-s.akamaihd.net, 176-34-86-175_s-23-203-249-90_ts-1604428164-clienttons-s.akamaihd.net, 176-34-86-175_s-95-101-143-18_ts-1604428258-clienttons-s.akamaihd.net, 176-34-86-175_s-95-101-143-24_ts-1604428321-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604425495-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604425563-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604425669-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604427540-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604427617-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604427664-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604427922-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604439090-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604439174-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604441206-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-81_ts-1604441267-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604425484-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604425610-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604427737-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604427797-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604438922-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604438968-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604439033-clienttons-s.akamaihd.net, 34-242-207-243_s-23-203-249-90_ts-1604441023-clienttons-s.akamaihd.net, 34-242-207-243_s-95-101-129-82_ts-1604425732-clienttons-s.akamaihd.net, 34-245-202-11_s-23-203-249-81_ts-1604425513-clienttons-s.akamaihd.net, 34-245-202-11_s-23-203-249-81_ts-1604427569-clienttons-s.akamaihd.net, 34-245-202-11_s-23-203-249-90_ts-1604425365-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-81_ts-1604424915-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-81_ts-1604425000-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-81_ts-1604425155-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-81_ts-1604425567-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-81_ts-1604427446-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-81_ts-1604429495-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-90_ts-1604424817-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-90_ts-1604424939-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-90_ts-1604427359-clienttons-s.akamaihd.net, 34-246-182-217_s-23-203-249-90_ts-1604429563-clienttons-s.akamaihd.net, 34-246-182-217_s-95-101-129-82_ts-1604425062-clienttons-s.akamaihd.net, 34-246-182-217_s-95-101-143-18_ts-1604429398-clienttons-s.akamaihd.net, 34-246-182-217_s-95-101-143-24_ts-1604429274-clienttons-s.akamaihd.net, 34-246-182-217_s-95-101-143-24_ts-1604429365-clienttons-s.akamaihd.net, 34-246-182-217_s-95-101-143-24_ts-1604429616-clienttons-s.akamaihd.net, 364bf52c.akstat.io, 364bf5fa.akstat.io, 364bf6cc.akstat.io, 36c3fef2.akstat.io, 54-154-186-178_s-23-203-249-81_ts-1604425586-clienttons-s.akamaihd.net, 54-154-186-178_s-23-203-249-81_ts-1604429882-clienttons-s.akamaihd.net, 54-154-186-178_s-23-203-249-90_ts-1604425341-clienttons-s.akamaihd.net, 54-154-186-178_s-23-203-249-90_ts-1604425577-clienttons-s.akamaihd.net, 54-154-186-178_s-23-203-249-90_ts-1604425679-clienttons-s.akamaihd.net, 54-154-186-178_s-23-203-249-90_ts-1604427498-clienttons-s.akamaihd.net, 54-154-186-178_s-23-203-249-90_ts-1604431774-clienttons-s.akamaihd.net, 54-154-186-178_s-92-123-142-66_ts-1604427735-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604425115-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604427273-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604427303-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604427359-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604431429-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604431547-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-81_ts-1604435637-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-90_ts-1604427151-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-90_ts-1604429503-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-90_ts-1604429594-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-90_ts-1604433473-clienttons-s.akamaihd.net, 54-246-30-86_s-23-203-249-90_ts-1604433539-clienttons-s.akamaihd.net, 54-246-30-86_s-88-221-134-224_ts-1604435698-clienttons-s.akamaihd.net, 54-246-30-86_s-95-101-129-96_ts-1604424926-clienttons-s.akamaihd.net, 54-246-30-86_s-95-101-129-96_ts-1604424989-clienttons-s.akamaihd.net, 54-75-39-103_s-23-203-249-81_ts-1604425265-clienttons-s.akamaihd.net, 54-75-39-103_s-23-203-249-81_ts-1604425415-clienttons-s.akamaihd.net, 54-75-39-103_s-23-203-249-90_ts-1604425504-clienttons-s.akamaihd.net, 54-75-39-103_s-95-101-143-24_ts-1604432234-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-81_ts-1604424935-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-81_ts-1604425058-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-81_ts-1604425120-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-81_ts-1604425189-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-81_ts-1604427540-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-90_ts-1604424875-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-90_ts-1604425270-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-90_ts-1604427110-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-90_ts-1604429433-clienttons-s.akamaihd.net, 54-75-41-190_s-23-203-249-90_ts-1604429456-clienttons-s.akamaihd.net, 54-75-41-190_s-92-123-140-11_ts-1604427291-clienttons-s.akamaihd.net, 54-75-41-190_s-92-123-140-11_ts-1604427412-clienttons-s.akamaihd.net, 54-75-41-190_s-95-101-129-96_ts-1604425019-clienttons-s.akamaihd.net, 54-75-41-190_s-95-101-143-18_ts-1604429529-clienttons-s.akamaihd.net, 684dd305.akstat.io, 684dd306.akstat.io, 684dd307.akstat.io, 684dd308.akstat.io, 684dd309.akstat.io, 684dd30a.akstat.io, 684dd30c.akstat.io, 684dd30d.akstat.io, 6852bd07.akstat.io, 6852bd08.akstat.io, 6852bd09.akstat.io, 6852bd0a.akstat.io, 6852bd0b.akstat.io, 6852bd0c.akstat.io, 6852bd0d.akstat.io, 6852bd0e.akstat.io, 6852bd0f.akstat.io, 6852bd10.akstat.io, 6852bd11.akstat.io, 6852bd12.akstat.io, 6852bd13.akstat.io, 6852bd14.akstat.io, 685d5b18.akstat.io, 685d5b19.akstat.io, 685d5b1b.akstat.io, 686eb51b.akstat.io, 686eb704.akstat.io, bcsecure01-a.akamaihd.net, brightcove04pmdo-a.akamaihd.net, ds-aksb-a.akamaihd.net, el24ucyccuqvax5bs2kq-pblhb6-a723eeea5-clientnsv4-s.akamaihd.net, el24ucyccuqvax5bt4yq-ptbmxa-6ef8e4803-clientnsv4-s.akamaihd.net, el24ucyccuqwcx5bs4uq-p03zy7-676237e5e-clientnsv4-s.akamaihd.net, el3lnwiccuqvax5bstvq-pch0tk-1cdf76638-clientnsv4-s.akamaihd.net, el3lnwiccuqvax5buy2q-pqnfkn-f673b4feb-clientnsv4-s.akamaihd.net, el3lnwiccuqvax5buzkq-pl30i3-08d7d87df-clientnsv4-s.akamaihd.net, el3lnwiccuqwcx5bu4ya-pyg66y-cb19a994e-clientnsv4-s.akamaihd.net, el3lnwiccuqxax5bstjq-puyi2b-1f022524f-clientnsv4-s.akamaihd.net, el3lnwiccuqxax5bsuua-pioden-695058c8f-clientnsv4-s.akamaihd.net, el3lnwiccuqxax5bsvta-pqns0s-b6979dbf5-clientnsv4-s.akamaihd.net, el3lnwiccuqxax5btzpq-pbifp1-07760bdf0-clientnsv4-s.akamaihd.net, el3lnwiccuqxax5bu23q-p2ez1a-7d289db29-clientnsv4-s.akamaihd.net, el3lnwixzp4swx5bs5pq-pnfw20-03cb87b70-clientnsv4-s.akamaihd.net, el3lnwixzp4swx5bsryq-p52tb9-f3dab0dd0-clientnsv4-s.akamaihd.net, el3lnwixzp4swx5bu35q-pdannf-fd1139023-clientnsv4-s.akamaihd.net, el3lnwixzp4swx5buxna-pyccr1-f710a073b-clientnsv4-s.akamaihd.net, el3lnwky3wdkax5bsxbq-p3hn9l-a2a7437e4-clientnsv4-s.akamaihd.net, el3lnwky3wdkex5bt23a-pfcryk-8b7c1430e-clientnsv4-s.akamaihd.net, elzm742y3wdkex5bs4lq-p0p40d-3a2e745b5-clientnsv4-s.akamaihd.net, elzm742y3wdkex5bzofa-pqb527-96b6b1fc9-clientnsv4-s.akamaihd.net, elzm74yccuqvax5b2szq-pf5z0b-8e0fe713e-clientnsv4-s.akamaihd.net, elzm74yccuqvax5bs5nq-pt4puj-60e29ce0a-clientnsv4-s.akamaihd.net, elzm74yccuqvax5bzo4a-ptxi68-223a872ab-clientnsv4-s.akamaihd.net, elzm74yccuqwcx5b2r3a-p84t0a-b5b6d0cb9-clientnsv4-s.akamaihd.net, elzm74yccuqwcx5btaca-p2p13t-2edd5f4d6-clientnsv4-s.akamaihd.net, elzm74yccuqwcx5buakq-p7s1ie-7095e2510-clientnsv4-s.akamaihd.net, elzm74yccuqxax5b2o7q-partxm-0ba99e22d-clientnsv4-s.akamaihd.net, elzm74yccuqxax5bs6fa-pnivpg-c492934bb-clientnsv4-s.akamaihd.net, elzm74yccuqxax5bt5qq-pcrjf9-bdc24fa26-clientnsv4-s.akamaihd.net, elzm74yccuqxax5bzp4q-pkl6rx-fb475a90e-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bs4ga-p9xzbs-ed47165ae-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bs7cq-p4s4el-cd1a19887-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bt4ka-p0qvim-2e8a5e71e-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bt6hq-pzy1yp-35d9d01e0-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bt7mq-p1duy0-1060998fa-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bucja-p0twy9-19851792c-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bzqza-pn76ir-1c0c55ff7-clientnsv4-s.akamaihd.net, elzm74yxzp4swx5bzsda-pqodge-888ec876f-clientnsv4-s.akamaihd.net, g2nlvmqcchiscx5bva5a-pwotro-14b66ca5a-clientnsv4-s.akamaihd.net, g2nlvmqccuqvax5bs7hq-p4vzcl-ad59a5fd9-clientnsv4-s.akamaihd.net, g2nlvmqccuqxax5bsz6q-pm3a6a-3feb7d021-clientnsv4-s.akamaihd.net, g2nlvmqxzp4swx5bs5uq-pd12b9-62c8cb38d-clientnsv4-s.akamaihd.net, g2nlvmqxzp4swx5bt3va-p7puv0-d4fafcfea-clientnsv4-s.akamaihd.net, g2nlvmsy3wdkax5bs5zq-p675cj-d0b1fd299-clientnsv4-s.akamaihd.net, g33b4vqccuqvax5btwhq-pfp8ei-5c0ea4329-clientnsv4-s.akamaihd.net, g33b4vqccuqvax5btytq-pupet4-0083df35c-clientnsv4-s.akamaihd.net, g33b4vqccuqvax5btzpq-pr1f2f-01d5fb765-clientnsv4-s.akamaihd.net, g33b4vqccuqvax5bvzcq-phk9tj-828709858-clientnsv4-s.akamaihd.net, g33b4vqccuqvax5bw2bq-py1x2v-a7310f6e5-clientnsv4-s.akamaihd.net, g33b4vqccuqvax5bx3za-pge3ox-a91a32353-clientnsv4-s.akamaihd.net, g33b4vqccuqwcx5bu4na-pqdvvi-3aaa5c611-clientnsv4-s.akamaihd.net, g33b4vqccuqwcx5bwzaq-pvw5k6-d3e3dcd05-clientnsv4-s.akamaihd.net, g33b4vqccuqwcx5bx22q-p8kovq-e038e0c0c-clientnsv4-s.akamaihd.net, g33b4vqccuqxax5bstpa-p4rsfx-bd0382a30-clientnsv4-s.akamaihd.net, g33b4vqccuqxax5btyeq-poz8cc-9955b8a36-clientnsv4-s.akamaihd.net, g33b4vqxzp4swx5bu27q-pxv1vf-89db7a111-clientnsv4-s.akamaihd.net, g33b4vqxzp4swx5bv25q-pt8447-731cc407d-clientnsv4-s.akamaihd.net, g33b4vsy3wdkax5bswnq-plqmrf-ff7289811-clientnsv4-s.akamaihd.net, g33b4vsy3wdkex5bsuoq-p56ka1-9bf23f300-clientnsv4-s.akamaihd.net, gzfsozyccuqwcx5bs3dq-p2yzo8-69eb1f4d7-clientnsv4-s.akamaihd.net, gzfsozyccuqwcx5bs4qa-p299q7-a9521f4ee-clientnsv4-s.akamaihd.net, gzfsozyccuqwcx5bsyyq-pv69oz-aed1b09c6-clientnsv4-s.akamaihd.net, gzfsozyccuqwcx5bwfuq-pw4gfb-c2c42381f-clientnsv4-s.akamaihd.net, gzfstpqccuqvax5bssvq-p0x8hm-7a3d7367f-clientnsv4-s.akamaihd.net, gzfstpqccuqvax5bsxsq-p2oajs-b2e67f00b-clientnsv4-s.akamaihd.net, gzfstpqccuqvax5bsy3a-pfuzjd-60f8ba5de-clientnsv4-s.akamaihd.net, gzfstpqccuqvax5bu2ia-p6uwyn-30e7a92df-clientnsv4-s.akamaihd.net, gzfstpqccuqwcx5bswqa-pplxq4-ee58ceb89-clientnsv4-s.akamaihd.net, gzfstpqccuqwcx5bu3mq-p6qff7-f4c4075e7-clientnsv4-s.akamaihd.net, gzfstpqccuqwcx5buz4q-pbk4m8-d20c90e54-clientnsv4-s.akamaihd.net, gzfstpqccuqxax5bt4ka-p3fi1s-1fcad7cd5-clientnsv4-s.akamaihd.net, gzfstpqxzp4swx5bsttq-p683qt-2c3f6e21e-clientnsv4-s.akamaihd.net, gzfstpqxzp4swx5bsu5q-pyioyl-3b5424f35-clientnsv4-s.akamaihd.net, gzfstpqxzp4swx5bsvra-ps8whv-800c4ca06-clientnsv4-s.akamaihd.net, gzfstpqxzp4swx5bt2ka-p3owfu-9bef421db-clientnsv4-s.akamaihd.net, gzfstpqxzp4swx5btynq-p80cg4-5fbda6ae3-clientnsv4-s.akamaihd.net, gzfstpsy3wdkax5btvta-pc4hb3-c24fbde0b-clientnsv4-s.akamaihd.net, i03f9f400-ds-aksb-a.akamaihd.net, i03fa4400-ds-aksb-a.akamaihd.net, i03faac00-ds-aksb-a.akamaihd.net, i03fae300-ds-aksb-a.akamaihd.net, i03fb4f00-ds-aksb-a.akamaihd.net, i22f29600-ds-aksb-a.akamaihd.net, i22f44600-ds-aksb-a.akamaihd.net, i22f47c00-ds-aksb-a.akamaihd.net, i22f4a100-ds-aksb-a.akamaihd.net, i22f55c00-ds-aksb-a.akamaihd.net, i22f5ca00-ds-aksb-a.akamaihd.net, i22f6b100-ds-aksb-a.akamaihd.net, i22f7bf00-ds-aksb-a.akamaihd.net, i22fdb800-ds-aksb-a.akamaihd.net, i22fdd700-ds-aksb-a.akamaihd.net, i3430c200-ds-aksb-a.akamaihd.net, i34d04400-ds-aksb-a.akamaihd.net, i34d71700-ds-aksb-a.akamaihd.net, i36486200-ds-aksb-a.akamaihd.net, i364b2700-ds-aksb-a.akamaihd.net, i369aba00-ds-aksb-a.akamaihd.net, i36d85900-ds-aksb-a.akamaihd.net, i36d86800-ds-aksb-a.akamaihd.net, i36e56b00-ds-aksb-a.akamaihd.net, i36f61e00-ds-aksb-a.akamaihd.net, i36f6c000-ds-aksb-a.akamaihd.net, i3f23f800-ds-aksb-a.akamaihd.net, ib0225600-ds-aksb-a.akamaihd.net, s.go-mpulse.net, trial-eum-clientnsv4-s.akamaihd.net, trial-eum-clienttons-s.akamaihd.net, warfnl2y3wdkex5buhra-pvnsej-42dd2535b-clientnsv4-s.akamaihd.net, warfnlyccuqvax5bvjta-pivu9l-324052216-clientnsv4-s.akamaihd.net, warfnlyccuqxax5bwjua-pt5xj8-63e5f59c4-clientnsv4-s.akamaihd.net, warfnlyxzp4swx5bugca-p9ihiy-2a56daf9f-clientnsv4-s.akamaihd.net, warfnlyxzp4swx5buiqq-p5eemy-20706e9d7-clientnsv4-s.akamaihd.net To provide the optimized image quality and enhance page loading speed | To provide the optimized image quality and enhance page loading speed |

| Amazon (Cloud Front) |

Amazon (Cloud Front) d15mv1adrb1s6e.cloudfront.net, d1vp9jkpfdwr15.cloudfront.net, d25jv1xpupcva6.cloudfront.net, d2cmqkwo8rxlr9.cloudfront.net, d2m3ikv8mpgiy8.cloudfront.net, d334tbn9icrqnt.cloudfront.net, d38nbbai6u794i.cloudfront.net, d3dvvd5arbl3b4.cloudfront.net, d3nkfb7815bs43.cloudfront.net, d9qz450atvita.cloudfront.net To speed up the delivery of your static content (e.g., images, style sheets, JavaScript, etc.) to viewers across the globe | To speed up the delivery of your static content (e.g., images, style sheets, JavaScript, etc.) to viewers across the globe |

| Brightcove | admin.brightcove.com, metrics.brightcove.com, players.brightcove.net, sadmin.brightcove.com, vjs.zencdn.net | To support video streaming |

These cookies gather information about your browser habits. They remember that you've visited our website and share this information with other organizations such as advertisers.

| Cookie | Domain |

|---|---|

| atdmt.com, connect.facebook.net, cx.atdmt.com, facebook.com, www.facebook.com | |

| Google Advertising | ad.doubleclick.net, adservice.google.com, adservice.google.ie, cm.g.doubleclick.net, doubleclick.net, googleads.g.doubleclick.net, pubads.g.doubleclick.net, static.doubleclick.net, stats.g.doubleclick.net, www.googleadservices.com |

| s.ytimg.com, www.youtube.com, youtube.com | |

| ads.linkedin.com, linkedin.com, px.ads.linkedin.com, www.linkedin.com |

Cookies are small files that store information on your computer, TV, mobile phone, or other device. They enable the entity that put the cookie on your device to recognize you across different websites, services, devices, and/or browsing sessions.